- Aktualności

- Wady wyprasek wtryskowych – rodzaje, powody i sposoby zapobiegania

Wady wyprasek wtryskowych – rodzaje, powody i sposoby zapobiegania

Obróbka tworzyw sztucznych to proces, w którym zachowanie maksymalnej precyzji jest kluczowe. Niekiedy jednak mogą pojawić się błędy, które wpływają na jakość końcowego produktu. Jakie są najczęstsze rodzaje wad wyprasek wtryskowych?

Wypraska wtryskowa – co to jest?

Komponent wykonany metodą wtrysku z branży automotive

Zanim przejdziemy do opisu wad wyprasek, warto zatrzymać się chwilę przy samej definicji tego pojęcia. Jest to nic innego jak rezultat procesu wtryskiwania, czyli komponent lub gotowy produkt uzyskany metodą formowania wtryskowego. Szerokie możliwości konfiguracji narzędzi pozwalają na wyprodukowanie części w bardzo różnych kształtach, z wykorzystaniem różnorodnych materiałów, co zapewnia przedsiębiorstwom produkcyjnym sporą swobodę działania. W ramach procesu formowania wtryskowego materiał jest podgrzewany do wysokiej temperatury, aby osiągnąć optymalną płynność, która z kolei pozwala na wtryśnięcie do gniazda formy oraz (po zastygnięciu) uformowanie ostatecznego kształtu.

Choć wśród metod obróbki tworzyw sztucznych można wyróżnić szereg różnorodnych rozwiązań, w wielu obszarach to właśnie formowanie wtryskowe cieszy się największą popularnością. Wynika to przede wszystkim z wszechstronności tego procesu i wysokiej precyzji produkcji. Mimo tego czasami mogą pojawić się pewne wady wyprasek. Poszczególne rodzaje wtrysków różnią się pod względem typowych wad, jednak można wyróżnić kilka kluczowych aspektów wpływających na jakość wytwarzanych komponentów.

Zobacz także: Formy wtryskowe – jaki jest ich koszt i co warto o nich wiedzieć?

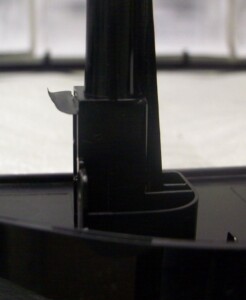

Przykład wady tzw. wypływka

Deformacja komponentu z wtrysku

Typowe wady wyprasek – pęcherze, łamliwość, nieodpowiednie wymiary

Wady wyprasek wtryskowych mogą być spowodowane różnymi niedociągnięciami w procesie produkcji. Jednymi z najczęstszych są niedolewy, wypływki i zapady, które wynikają z niewłaściwych ustawień formy. Tego typu defekty polegają odpowiednio na niedostatecznym wykształceniu konturów wypraski, wylewaniu się tworzywa przez szczeliny i pojawianiu się zagłębień na powierzchni. Do tego mogą dojść także różnego rodzaju wady wizualne, takie jak linie łączenia, linie płynięcia, przebłyszczenia czy pęcherze. Aby ich uniknąć, należy przede wszystkim zadbać o poprawne parametry produkcji – nie można zapomnieć także o osuszeniu materiału, ponieważ zbyt wysoka wilgotność również może powodować pęcherze.

Kolejną stosunkowo częstą wadą wyprasek jest rozwarstwienie, czyli pojawienie się odseparowanych, widocznych płytek zastygłego materiału. Główną przyczyną takich sytuacji jest zbyt mocne chłodzenie, które z kolei prowadzi do nadmiernego ścinania wypraski. Również w tym przypadku kluczowe znaczenie pod względem zapobiegania mają odpowiednie parametry procesu, a także zastosowanie właściwego materiału pod kątem potrzeb konkretnego projektu.

Zobacz także: DFM (Design for Manufacturing) – dlaczego analiza technologiczności projektu jest tak istotna?

Wady powierzchniowe wyprasek z tworzyw sztucznych

Wady technologiczne wyprasek obejmują nie tylko kwestie związane z ich kształtem czy rozmiarem. W wielu zastosowaniach równie ważną kwestią jest odpowiednia charakterystyka powierzchni gotowego wyrobu. Wśród najczęstszych problemów na tym polu można wyróżnić:

- przebłyszczenia, które występują jako efekt nieprawidłowego wypełnienia form teksturowanych. Tego typu defekty pojawiają się wtedy, gdy tekstura nie jest wykonana poprawnie lub gdy ciśnienie jest zbyt niskie. Warto zwrócić przy tym uwagę na temperaturę: wysoka temperatura pozwala na dokładniejsze odwzorowanie tekstury, a tym samym zmatowienie detalu, podczas gdy zbyt niska temperatura tworzywa nie pozwala na dokładne wypełnienie tekstury, co może prowadzić do pojawienia się przebłyszczeń powierzchni detalu.

- niedostateczną jakość powierzchni, której przyczyną mogą być uszkodzenia formy, pojawienie się zanieczyszczeń na jej powierzchni czy też słaba jakość materiału;

- przypalenia (efekt Diesla) wynikające z braku odpowiednich odpowietrzeń w formie.

- smugi, czyli ślady na powierzchni wypraski, spowodowane przeważnie przez rozdzielenie dodatków w składzie surowca.

Wady powierzchniowe wyprasek z reguły nie mają dużego wpływu na funkcjonalność końcowego produktu. Mogą one jednak decydować o jego jakości, a tym samym – możliwości wprowadzenia go na rynek lub wykorzystania w dalszych procesach. Aspekt ten jest kluczowy w przypadku produktów dedykowanych dla branży automotive, gdzie zarówno wymagania względem aspektów funkcjonalnych, jak i estetycznych stawiane są na bardzo wysokim poziomie. Dlatego przy zastosowaniu technologii formowania wtryskowego należy zadbać o uniknięcie zarówno wad technologicznych, jak i powierzchniowych.

Jak zmniejszyć ryzyko powstawania wad wyprasek?

Najskuteczniejszym sposobem na uniknięcie wad wyprasek jest ścisłe, dokładne kontrolowanie parametrów produkcji. Wiele problemów z wypraskami wynika bezpośrednio z niewłaściwych ustawień procesu – mogą one dotyczyć m.in. ciśnienia czy temperatury materiału. Nie bez znaczenia jest też stosowanie materiału o parametrach dopasowanych do konkretnego zastosowania, a także dbanie o czystość wszystkich komponentów maszyny.

Knauf Industries – profesjonalne wsparcie w formowaniu wtryskowym

Aby móc liczyć na najwyższą jakość wyrobów wykonywanych drogą formowania wtryskowego, warto postawić na zaufanego partnera. Knauf Industries działa w tym obszarze już od ponad 25 lat. Nasze doświadczenie i specjalistyczna wiedza pozwalają nam zachować maksymalną precyzję przy każdym projekcie i uniknąć różnych wad wyprasek. Dysponujemy własnym parkiem maszynowym, dzięki któremu możemy sprawnie obsłużyć partnerów biznesowych o najwyższych wymaganiach.

Sprawdź, jak nasze rozwiązania mogą Ci pomóc – wypełnij formularz i otrzymaj personalizowaną ofertę.