- Aktualności

- Pianka EPP – czym zastąpić drewno, metal, plastik w produkcji przemysłowej

Pianka EPP – czym zastąpić drewno, metal, plastik w produkcji przemysłowej

W obliczu wzrostu cen tradycyjnych surowców i coraz większych oczekiwań rynku odnośnie parametrów i funkcjonalności finalnych wyrobów, firmy z wielu branż przemysłowych poszukują alternatywnych technologii produkcyjnych i materiałowych. Doskonałym zamiennikiem dla metalu, drewna czy tradycyjnego plastiku okazał się spieniony polipropylen EPP, który znajduje coraz szersze zastosowanie w wielu dziedzinach produkcji.

Współczesny przemysł zmierza w kierunku bardziej zrównoważonych technologii produkcyjnych, które z jednej strony pozwolą uniknąć zwiększonych kosztów – zarówno finansowych, jak i środowiskowych, a z drugiej zapewnią większą efektywność seryjnej produkcji. Kluczowym aspektem są także wymagania rynku, kształtowane zarówno przez obowiązujące przepisy prawne, jak i oczekiwania samych klientów. Pożądanymi cechami produktów, bez względu na rodzaj branży przemysłowej, są obecnie przyjazność dla zdrowia i środowiska, lepsze właściwości użytkowe oraz możliwość łatwego odzyskania i wtórnego przetworzenia surowców. Wszystkie te wymagania spełnia elastyczna pianka EPP.Dzięki szerokiej gamie właściwości, takich jak izolacyjność cieplna, akustyczna i odporność na uszkodzenia mechaniczne może z powodzeniem zastąpić konwencjonalne materiały, których pozyskanie i przetwarzanie staje się coraz droższe, jak m.in. drewno, blacha ocynkowana czy twarde plastiki, a jednocześnie w 100% nadaje się do recyklingu. Wiele firm z różnorodnych branż przekonało się już o tym, że zastosowanie spienionego polipropylenu EPP przekłada się nie tylko na racjonalizację kosztową produkcji, lecz także poprawę właściwości produktów oraz szersze możliwości projektowe.

Czym jest spieniony polipropylen EPP?

Pianka EPP to, podobnie jak EPS, spienione tworzywo sztuczne, jednak jest ona znacznie bardziej wytrzymała niż styropian, gdyż nie ulega kruszeniu i wykazuje odporność na uszkodzenia mechaniczne. Surowcem do produkcji tego materiału jest granulowana żywica polipropylenowa, którą spienia się po połączeniu ze specjalnymi domieszkami nadającymi mu pożądane właściwości. W efekcie powstaje bardzo lekki materiał o porowatej strukturze i wysokiej elastyczności. Pod wpływem nacisku czy uderzenia nie ulega on trwałemu odkształceniu, lecz powraca do poprzedniego kształtu. Ponieważ aż 95% objętości spienionego polipropylenu EPP stanowi powietrze, jest on doskonałym izolatorem termicznym i akustycznym oraz skutecznie amortyzuje wstrząsy.

Połączenie wysokiej wytrzymałości i niewielkiego ciężaru sprawiły, że krótko po wynalezieniu tworzywa EPP w latach 80. znalazło ono zastosowanie w branży modelarskiej, a następnie w przemyśle automotive. Dziś wykonane z niego komponenty są używane w wielu branżach produkcji przemysłowej. Firma Knauf Industries świadczy usługi projektowania oraz seryjnej produkcji części z EPP dla branży automotive, HVAC, AGD i RTV oraz spożywczej i wielu innych. Stosowana przez nas w pełni ekologiczna metoda formowania pneumatycznego pozwala na uzyskanie dowolnych wymiarów, kształtów, gęstości materiału czy nawet kolorów i tekstury wyrobu, w zależności od konkretnego zastosowania. Koordynacja produkcji form wtryskowych przez firmę gwarantuje uzyskanie oczekiwanej jakości produktu.

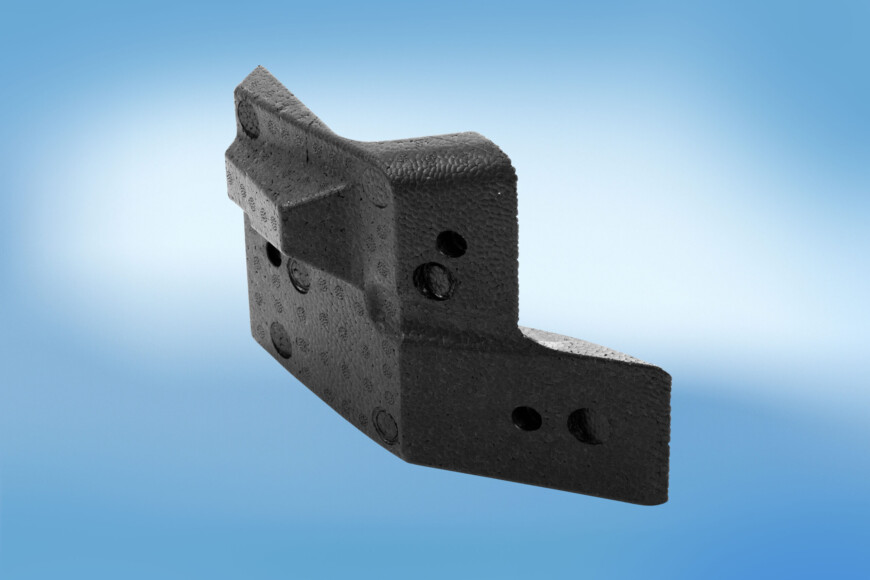

Zastosowanie spienionego polipropylenu w przemyśle HVAC

Zdolność pianki EPP do tłumienia hałasów oraz redukowania strat ciepła docenia coraz więcej firm produkujących urządzenia i systemy grzewcze, wentylacyjne, klimatyzacyjne oraz rekuperacyjne. W branży HVAC spieniony polipropylen EPP doskonale zastępuje na przykład blaszane obudowy rekuperatorów, ponieważ zapewnia lepszą wytrzymałość mechaniczną komponentu, a jednocześnie znacząco obniża wagę całego urządzenia. Ponadto wysoka formowalność tego materiału sprawia, że można z łatwością uzyskać pożądany, aerodynamiczny kształt puszek, co pozwala na redukcję oporów i zwiększenie efektywności działania rekuperatora. Produkowane w fabrykach Knauf Industries puszki rozprężne do montażu anemostatów nawiewnych i wywiewnych najlepiej pokazują bogate możliwości, jakie zapewnia technologia formowania tworzywa EPP w produkcji przemysłowej.

Precyzyjna metoda pozwala na seryjną produkcję cienkościennych detali, niekiedy o bardzo skomplikowanej geometrii i tej samej grubości ścianek, jakie występują w tradycyjnych wyrobach z blachy czy twardych plastików.

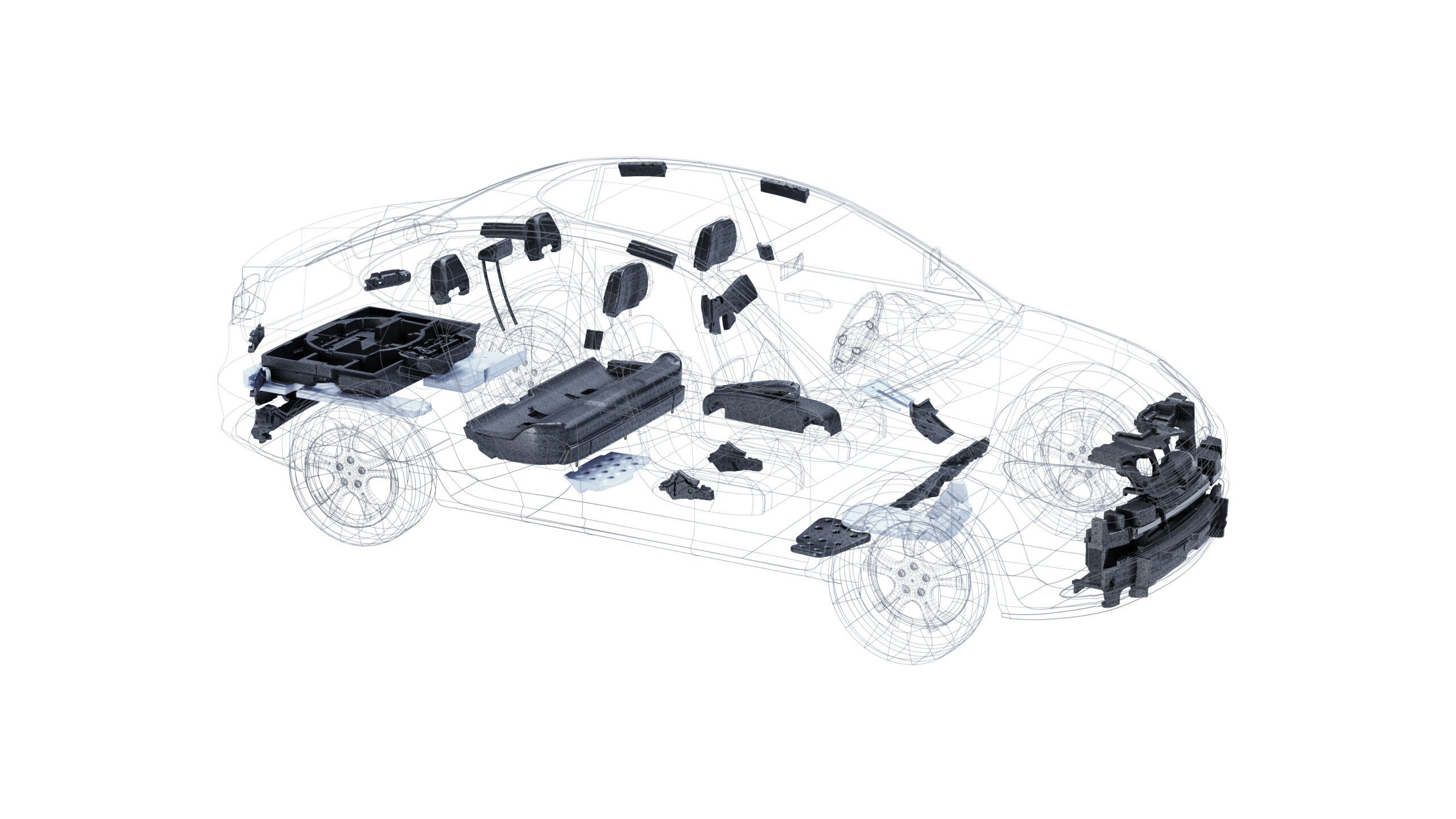

Spieniony polipropylen EPP w przemyśle automotive

Pianka EPP towarzyszy branży automotive już od lat 80 i przyczyniła się do powstania pierwszych zderzaków samochodowych w ich dzisiejszej postaci. Także współczesne zastosowania EPP w branży motoryzacyjnej pokazują, że potrafi ona przenosić bardzo duże obciążenia. Dlatego jest używana do przemysłowej produkcji elementów amortyzujących w zderzakach tylnych i przednich, wypełnień foteli i siedzeń samochodowych, paneli drzwiowych amortyzujących boczne uderzenia czy podsufitek. W połączeniu z elementami z innych materiałów elementy produkowane ze spienionego polipropylenu EPP mogą odpowiadać najsurowszym wymaganiom bezpieczeństwa. Technologie produkcyjne stosowane w Knauf Industries pozwalają na formowanie gotowych kształtek z osadzonymi elementami metalowymi lub z twardego plastiku, jak np. ABS. W ten sposób powstał np. najlżejszy na świecie fotelik samochodowy dla dzieci – Avionaut Pixel. Tradycyjne elementy ze styropianu i twardych tworzyw sztucznych zostały w tym przypadku zastąpione ultralekką bazą z pianki EPP ze wzmocnieniem w formie wytrzymałego plastikowego insertu. Fotelik jest lżejszy od jego tradycyjnych odpowiedników o 40% i spełnia z nawiązką wszystkie wymogi związane z pasywnym bezpieczeństwem, co udowodniono w testach zderzeniowych.

Spieniony polipropylen EPP – przyszłościowe zastosowania w produkcji przemysłowej

Dużą zaletą metody formowania spienionego polipropylenu EPP jest możliwość uzyskania dowolnej gęstości materiału w zależności od tego, czy wymagana jest większa izolacyjność cieplna, czy wytrzymałość mechaniczna.

W ofercie Knauf Industries dostępne są wersje gęstościowe pianek od 15 do nawet 250 gramów na litr, a ponadto istnieje możliwość zastosowania specjalnych domieszek nadających mu np. właściwości antystatyczne czy podwyższoną odporność na starzenie. Wszystko to powoduje, że spieniony polipropylen EPP znajduje coraz więcej zastosowań w produkcji przemysłowej, m.in. przy wytwarzaniu pełniących funkcje ochronne i montażowe zestawów akumulatorowych do samochodów elektrycznych, spersonalizowanych opakowań zwrotnych i kształtek dla branży AGD/RTV oraz logistycznej, opakowań farmaceutycznych i dla przemysłu spożywczego, a nawet kształtek dla przemysłu meblowego. Części meblowe z EPP stanowią doskonałe uzupełnienie elementów konstrukcyjnych z drewna, jako części oparć czy podłokietników, gdyż posiadają wysoką żywotność i dłużej zachowują swój pierwotny kształt.

To jeden z najbardziej wszechstronnych materiałów, który znajduje coraz więcej zastosowań w produkcji przemysłowej.

Zachęcamy do kontaktu z naszymi ekspertami w celu dopasowania oferty dla Twojego biznesu.

Wypełnił formularz kontaktowy i skorzystaj z personalizowanej oferty!