- Aktualności

- Lekki materiał na meble – zastosowanie EPP i EPS w branży meblarskiej

Lekki materiał na meble – zastosowanie EPP i EPS w branży meblarskiej

Branża meblarska stoi przed rosnącym wyzwaniem – znalezienia tworzyw, które będą nie tylko funkcjonalne i estetyczne, ale także lekkie i wszechstronne. Jednym z innowacyjnych rozwiązań, które z powodzeniem spełnia te kryteria, jest spieniony polipropylen (EPP) oraz spieniony polistyren (EPS). Materiały te rewolucjonizują produkcję mebli, oferując szereg unikalnych właściwości, które czynią je idealnym wyborem dla wiodących producentów.

Wypełnienia mebli tapicerowanych

Jednym z najważniejszych zastosowań EPP i EPS w branży meblarskiej jest wykorzystanie ich jako wypełnień do mebli tapicerowanych, takich jak kanapy, pufy, sofy czy fotele. Dzięki swoim właściwościom oba materiały doskonale sprawdzają się w tej roli, zapewniając komfort użytkowania i trwałość konstrukcji. Spieniony polipropylen (EPP) charakteryzuje się znakomitymi parametrami amortyzacyjnymi, dzięki czemu skutecznie tłumi wstrząsy i drgania, zapewniając wygodę siedzenia. Dodatkowo EPP zachowuje swój kształt, nie odkształcając się pod obciążeniem. Z kolei spieniony polistyren (EPS), w postaci granulatu, doskonale dopasowuje się do kształtu ciała, pełniąc rolę wypełnienia mebli, takich jak pufy czy worki sako.

Meble dziecięce

Bezpieczeństwo i komfort użytkowania to czynniki, na które należy zwracać szczególną uwagę podczas produkcji mebli przeznaczonych dla dzieci. Tutaj również EPP i EPS znajdują swoje zastosowanie, oferując szereg zalet. Oba materiały są całkowicie bezpieczne, pozbawione wszelkich szkodliwych substancji, co czyni je idealnymi do wytwarzania mebli i akcesoriów dla najmłodszych. Ponadto lekkość EPP i EPS ułatwia przemieszczanie i montaż mebli, co jest niezwykle istotne w przypadku wyposażania pomieszczeń przedszkolnych i domowych.

Wypełnienia puf i siedzisk

Oprócz zastosowań w meblarstwie tapicerowanym, granulat EPS znajduje również szerokie zastosowanie jako wypełnienie do puf, worków sako oraz innych siedzisk. Granulat styropianowy o średnicy od 2 do 8 mm doskonale dopasowują się do kształtu ciała, zapewniając użytkownikowi

uczucie komfortowego „otulenia” i pełnego relaksu. Co więcej, granulat EPS zachowuje swoją objętość i kształt przez długi czas, gwarantując długotrwałą funkcjonalność i estetykę mebli.

Elementy konstrukcyjne

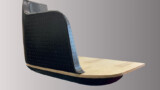

Spieniony polipropylen (EPP) znajduje również zastosowanie jako materiał do produkcji elementów konstrukcyjnych mebli, takich jak siedziska, oparcia czy podłokietniki. Materiał ten charakteryzuje się tzw. „pamięcią kształtu”, co oznacza, że nie ulega trwałym deformacjom pod wpływem obciążeń. Takie właściwości EPP znacznie ułatwiają transport i montaż mebli, a także otwierają nowe możliwości w zakresie projektowania konstrukcji modułowych.

Zalety stosowania EPP i EPS w meblarstwie

Jedną z najistotniejszych zalet materiałów spienionych, takich jak EPP i EPS, jest ich wyjątkowa lekkość przy jednoczesnej wysokiej wytrzymałości. Elementy z EPP doskonale tłumią uderzenia i drgania, zachowując swój pierwotny kształt, a dzięki możliwości wyboru gęstości od 20 do 150 g/l, można uzyskać zarówno miękkie, jak i bardziej twarde komponenty, dopasowane do konkretnych wymagań projektu. Ponadto kształtki z EPP mogą pełnić funkcje konstrukcyjne, będąc nawet 40 razy lżejsze od aluminium i 10 razy lżejsze od drewna. Technologia formowania ciśnieniowego, stosowana w produkcji elementów z EPP, umożliwia nadawanie im dowolnych kształtów, co otwiera zupełnie nowe horyzonty dla projektantów mebli. Dodatkowo możliwość wzmacniania kształtek z EPP insertami z twardych tworzyw lub metali pozwala na tworzenie wyjątkowo wytrzymałych konstrukcji, bez utraty lekkości.

Lekkie i łatwe w przenoszeniu meble z EPP doskonale wpisują się w dynamiczny styl życia współczesnych konsumentów. Dzięki technologii formowania ciśnieniowego poszczególne komponenty mebli można zaprojektować w taki sposób, aby można je było łatwo łączyć w stabilną całość, bez konieczności stosowania dodatkowych elementów montażowych. To znacząco ułatwia logistykę i zarządzanie gospodarką magazynową.

Kompleksowe wsparcie dla producentów mebli

Knauf Industries, będący jednym z największych na świecie przetwórców tworzyw sztucznych, oferuje kompleksowe wsparcie dla producentów mebli wykorzystujących EPP i EPS. Świadczymy również usługi doradcze i optymalizacyjne, pomagając klientom na każdym etapie procesu produkcyjnego – od projektowania po uzyskanie finalnego produktu. Dzięki 38 zakładom produkcyjnym rozmieszczonym na całym świecie elastycznie dostosowujemy swoje możliwości do indywidualnych wymagań.