- Aktualności

- Jakie elementy można wykonać metodą wtrysku? Zobacz jak powstają plastikowe elementy dla różnorodnych branż

Jakie elementy można wykonać metodą wtrysku? Zobacz jak powstają plastikowe elementy dla różnorodnych branż

Produkty z plastiku są źródłem przełomowych innowacji w branżach takich, jak przemysł spożywczy, automotive, AGD i RTV i wielu innych. Ich wytwarzanie jest szybkie i ekonomiczne, a współczesna technologia formowania wtryskowego tworzyw termoplastycznych zapewnia wręcz nieograniczone możliwości produkcyjne.

Choć wiele mówi się dziś o walce z wszechobecnym plastikiem, warto pamiętać że materiał ten powala ułatwić wiele codziennych czynności. Produkowane z niego wyroby są potrzebne i wręcz niezastąpione w niezliczonych dziedzinach życia. Lekkie, wytrzymałe, higieniczne i łatwe w przetwarzaniu tworzywa sztuczne wniosły rewolucyjne zmiany w licznych branżach, nieraz przyczyniając się do ochrony zdrowia i życia. Jako przykład mogą posłużyć choćby higieniczne jednorazowe strzykawki, protezy medyczne, filtry HEPA usuwające zanieczyszczenia z powietrza czy komponenty systemów bezpieczeństwa w samochodach, jak zderzaki, panele drzwiowe oraz słupki drzwi i okien. Bez przemysłu przetwórstwa tworzyw sztucznych wiele z tych wyrobów nigdy nie mogłoby powstać, gdyż trudno by było je wykonać z drewna, szkła czy metalu. Obecnie istnieje wiele rodzajów tworzyw sztucznych, do których można zaliczyć PS, PP, ABS, EPDM, PC, PPT czy PPSGF. Różne rodzaje tworzyw posiadają odmienne właściwości, jednak zasadniczo powstają one z surowców powszechnie występujących w naturze, jak na przykład ropa naftowa, gaz ziemny, celuloza i sól.

Jak powstaje plastik?

Słowo „plastik” to potoczna nazwa służąca do określania tworzyw sztucznych. Pochodzi z języka greckiego i oznacza „pozwalający się formować, kształtować”. Pierwszy opatentowany plastik powstał w 1856 roku z połączenia nitrocelulozy, kamfory oraz alkoholu i nosił nazwę parkesina, jednak nie był on w pełni syntetyczny. Na miano tworzywa sztucznego zasłużył sobie dopiero wynaleziony w 1907 roku bakelit oparty na żywicy fenolowo-formaldehydowej. Produkcja tworzyw sztucznych na przemysłową skalę rozpoczęła się w latach 40., tuż po drugiej wojnie światowej. Obecnie tworzywa sztuczne powstają w procesie polimeryzacji węglowodorów nienasyconych. W jego ramach ropa naftowa jest dzielona na frakcje, które następnie są łączone z tzw. łańcuchami węglowodorowymi, czyli związkami złożonymi z węgla i wodoru. Najczęściej wykorzystywaną frakcją do produkcji plastiku jest nafta. W procesie katalizacji tych surowców powstają monomery, takie jak eten, propen i butan, które następnie łączą się w polimery. W zależności od zastosowanego katalizatora oraz kombinacji monomerów uzyskuje się różne rodzaje tworzyw sztucznych przetwarzanych w przemyśle.

Metoda wtrysku termoplastycznego – najczęstsza technologia przetwórstwa plastiku

Najpowszechniejszą metodą przetwórstwa tworzyw sztucznych jest formowanie wtryskowe. Polega ono na podgrzaniu surowca do takiej temperatury, w której staje się on plastyczny i formowalny, a następnie wtryskiwaniu tworzywa pod ciśnieniem do gniazda wcześniej przygotowanej metalowej formy. Po zastygnięciu tworzywo sztuczne uzyskuje pożądany kształt nadany mu przez formę wtryskową. Metoda wtrysku pozwala uzyskać bardzo wysoką precyzję odwzorowania detali, nawet w przypadku bardzo małych elementów, jak np. klipsy czy zaślepki. Przy niewielkich rozmiarach produkowanego detalu z jednej formy może powstawać nawet kilkadziesiąt sztuk produktu, dlatego technologia ta jest idealna do produkcji średnio i wielkoseryjnych. Metoda wtrysku termoplastycznego to również doskonały sposób na wytwarzanie elementów o bardzo skomplikowanych kształtach, takich jak obudowy kolumny kierownicy, maskownice czy elementy kokpitu.

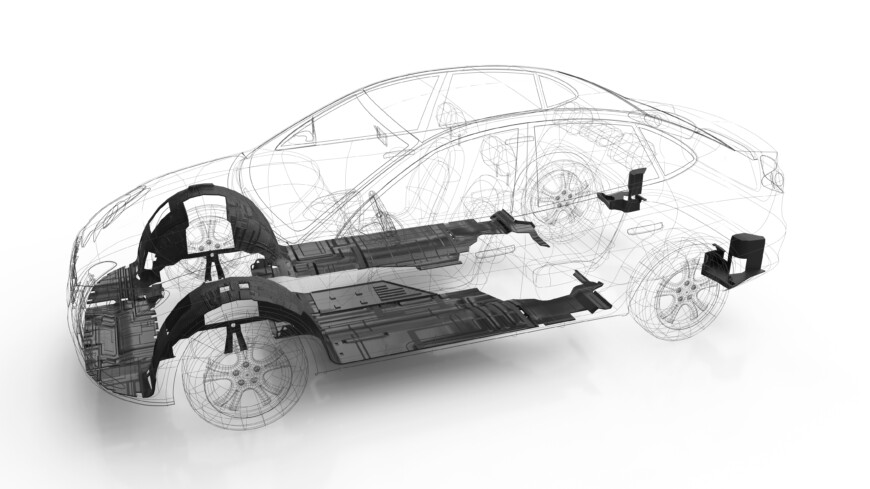

Części wtryskowe dla branży automotive

Branża motoryzacyjna jest obecnie jednym z największych odbiorców produktów z tworzyw sztucznych produkowanych metodą wtrysku, gdyż lekkie i wytrzymałe elementy pozwalają ograniczyć wagę pojazdów. Kolejnymi dużymi odbiorcami są branże AGD/RTV oraz HVAC, które zamawiają np. na plastikowe obudowy, elementy filtrów, przyciski i różnego rodzaju kształtki techniczne. W obydwu branżach jakość detalu ma duży wpływ na estetykę i trwałość produktu. W naszym zakładzie produkcyjnym pod Wrocławiem posiadamy nowoczesny park maszynowy, który zapewnia wysokie standardy produkcji nawet bardzo skomplikowanych komponentów.

Formowanie tworzyw sztucznych technologią przyszłości

Tworzywa sztuczne z pewnością przyczynią się jeszcze do wielu rewolucyjnych rozwiązań. Łatwość formowania tworzyw sztucznych otwiera bardzo szerokie możliwości produkcyjne, zwłaszcza przy wykorzystaniu nowoczesnych narzędzi i metod projektowania. We wrocławskim parku produkcyjnym części z tworzywa sztucznego na co dzień produkuje 17 maszyn wyposażonych w nowoczesne manipulatory SEPRO. Elementy mogą być formowane z już osadzonymi insertami, co przyspiesza proces produkcji i ogranicza koszty. Nowoczesne sześcioosiowe roboty pozwalają na realizację wymagających i skomplikowanych operacji wymagających największej precyzji, jak np. cięcie płomieniowe. Nowoczesne metody formowania tworzyw sztucznych obejmują także wtrysk gazowy pozwalający na produkcję ultralekkich plastikowych elementów z zamkniętym wewnątrz powietrzem czy wtrysk dwukomponentowy, który umożliwia produkcję w jednym procesie elementów złożonych z dwóch różnych rodzajów tworzyw.

Zderzak plastikowy produkowany w technologii wtrysku

Gotowe elementy mogą być również dekorowane metodą sitodruku, tampodruku, high gloss czy metalizowane. W procesie projektowania używamy nowoczesnych metod wizualizacji 3D, przeprowadzamy skrupulatną analizę Design for Manufacturing i proponujemy zmiany optymalizacyjne. Warto dodać, że formowanie tworzyw sztucznych jest bardzo ekologicznym procesem, w którym nie dochodzi do emisji gazów czy odpadów, a uzyskane w nim komponenty można powtórnie przetworzyć.

Wypełnij formularz i poznaj nasze innowacyjne rozwiązania: